在人们印象中,陶瓷制作“一把泥土一把汗”。而现在,我市的陶瓷车间出现了新变化,数字化自动化智能化的生产流程令人大开眼界。近日印发的《潮州市打造千亿陶瓷产业集群行动方案》就提出,未来几年,我市将努力形成以日用瓷、卫浴陶瓷和工艺陶瓷为主体,以工业陶瓷为核心竞争力,以智能健康卫浴陶瓷为主攻方向的发展格局,产业竞争力进一步增强,全市陶瓷生产企业基本实现自动化和智能化。

在松发陶瓷公司的生产车间,自动化生产线上,一个产品从坯体成型、烘干、施釉到烧制只需24小时,节约劳动成本的同时,也让产能翻倍增长。

松发陶瓷公司生产厂长曾镇彬:一个产品从泥条至烧成过程,原先需要几天时间,现在一天的周期就能完成一个产品。自动线一台机器每分钟生产15至16个产品,一小时大概1000个左右,按照正常日工作时间,一天一条线达到10000个产品的产量。

诺大的车间,只需十几名管理人员和线下辅助工人,全部工序均线上完成,省力又省心。

松发陶瓷公司生产厂长曾镇彬:每道工序从开始到入窑都是不落地,全部是流水线作业,相比传统的生产方式减少中间的产品周转环节,减少损耗成本。

相比日用陶瓷,卫浴陶瓷个头大、搬运难、易磕碰,智能生产线的投入使用便能很好解决这些难题。去年,非凡陶瓷公司投资两亿元建设自动化生产线之后,实现了产品数量与质量双提升。

非凡实业有限公司运营副总经理苏秋桂:从注浆、烘干、施釉到装窑整个是自动化输送线,项目启动后节约30%人工成本,产值可以达到2.5亿元。自动化以后我们的质量更稳定,原来在运输过程会经常碰损,现在可以避免这个现象。

目前,非凡公司正加紧调试高压注浆生产线,逐步完善智能生产流程。假以时日,“关灯工厂”不再是空想。

非凡实业有限公司运营副总经理苏秋桂:原来成型工每天一个模具只能做一个坯,现在24小时都可以做坯,每天一个模具可以做出40件左右产品。

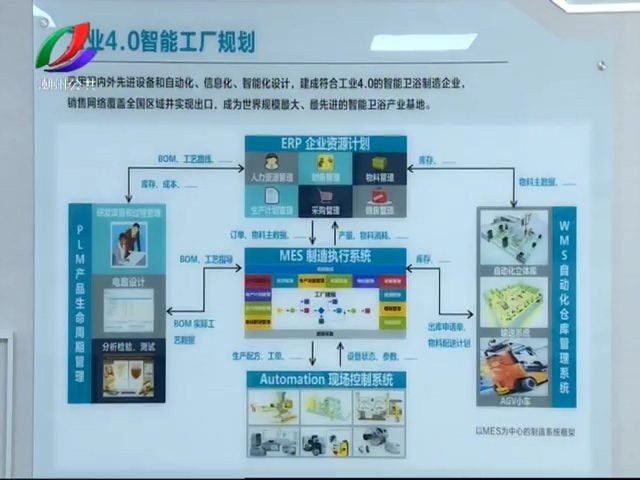

而建设“无人车间”“智能工厂”,也是碧桂园集团在潮州投资建设智能卫浴制造基地的初衷。在凤泉湖高新区,碧桂园智能卫浴项目已铺开超过九成的工作面,是迄今潮州投资额最大、最具技术含量的制造业项目之一,建成后将为潮州陶瓷产业及各行各业树立产品智能化、生产智能化样板。

碧桂园集团卫浴公司陶瓷事业部副总经理 易文玉:我们基本用输送链或是机器人搬台,取消高强度高密度的人工,会通过机器人喷釉、机器人打磨,减轻职业粉尘的危害,降低职业劳动风险。未来我们通过高压成型、一站式干燥和MES系统管控让我们的产品实现良品均质,带动潮州品牌提升。

近几年,我市深入开展新一轮工业技术改造,去年以来,全市累计新增智能化、自动化生产设备近4000台套,越来越多的陶瓷企业搭上互联网、人工智能的快车,智能制造正一步步变成现实。

目前,三环集团积极推进“5G通信用高品质多层片式陶瓷电容器扩产技术改造项目”,皓明陶瓷“智能工厂”建设投用,恒洁卫浴建成国内首条整工序喷釉、多机器人协作智能机器人喷釉生产线,一批超亿元重大增资扩产项目正加速奋推进,成为引领带动行业发展的重要抓手,不断提升潮州工业生产的数字化、自动化、智能化水平。

广东恒洁卫浴有限公司总经办主任 陈树雄:我们这个项目的定位,从产品的角度来说是要做高档节水的智能座便器,从生产的角度来讲我们是要做到自动化、智能化、数字化这样的一个目标。我们会打造一个高效型、环保、健康型企业,增加产品的科技含量,不断提升产品的质量和档次,以适应市场的需求。

非凡实业有限公司运营副总经理苏秋桂:全自动、智能机器人各种工序作业是未来的一种趋势,我们非凡投入设备之后也引进国内大量一流人才,对潮州整个行业来说,我们做到人才流动,也会帮助潮州产区在企业管理水平上有大的提升。

纪录小康工程 · 广东数据库

纪录小康工程 · 广东数据库